Materiales cerámicos

Los materiales cerámicos que ofrecemos se utilizan por sus propiedades térmicas, eléctricas y mecánicas, que permiten su uso en aplicaciones de alto rendimiento y, por tanto, muy exigentes. Nuestros materiales cerámicos incluyen alúmina, circonia, mullita, carburo de silicio, nitruro de silicio y MACOR®. Se utilizan, por ejemplo, en las industrias aeroespacial, médica, electrónica, petroquímica, del lujo, de defensa y aeroespacial. Cada material está disponible en una gama de pureza, porosidad, etc., que permite adaptarse a estos sectores de actividad.

¿Cuáles son los distintos materiales cerámicos que ofrecemos?

Ofrecemos productos de alúmina. Dependiendo del producto, disponemos de diferentes tipos de alúmina. Encontrará alúmina con una pureza del 99,7%, como Kyocera DEGUSSIT AL23, F99.7 o F99.7hf. También ofrecemos la alúmina DEGUSSIT AL24, ligeramente porosa y especialmente resistente a la fluencia (con una pureza superior al 99,5%), la alúmina porosa DEGUSSIT AL25, la más resistente al choque térmico, o la alúmina FZT (ZTA), reforzada con granos de circonio. Por último, en nuestra gama de herramientas de superacabado encontrará alúmina dopada con óxido de cromo (alúmina rubí): DEGUSSIT DD57.

Para los productos de óxido de circonio Kyocera, ofrecemos óxido de circonio parcialmente estabilizado con óxido de itrio (3Y-TZP, DEGUSSIT FZY), óxido de magnesio o magnesia (FZM (Mg-PSZ) o DEGUSSIT ZR25). También disponemos de óxido de circonio totalmente estabilizado (con óxido de itrio) en forma cúbica: 8Y-FSZ, para temperaturas muy elevadas.

También ofrecemos productos fabricados con carburo de silicio sinterizado denso (SSiC) de Kyocera o SiC-R poroso (recristalizado). Del mismo modo, nuestros productos de mullita pueden ser de mullita densa (C610) o de mullita porosa (C530).

Por último, también disponemos de gamas de productos en nitruro de silicio StarCeram® N 7000, 3000 y 8000 (Si3N4) y vitrocerámicas mecanizables MACOR®.

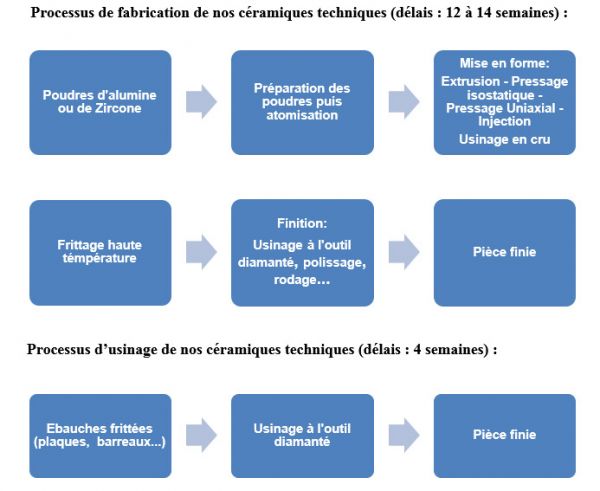

¿Cómo se fabrican las piezas cerámicas?

Las piezas cerámicas, ya sean de alúmina o de circonio, tienen procesos de fabricación idénticos.

- El proceso de fabricación comienza con la selección de un polvo de alúmina o circonio de alta calidad y pureza, que es la fase más importante para la calidad final de la cerámica. Utilizamos un polvo de granulometría controlada y calidad superior, que se atomiza. Esta etapa de atomización garantiza productos homogéneos y una cerámica industrial de alta calidad.

- La segunda etapa se refiere a la conformación de la materia prima. En función de las necesidades, utilizamos distintos procesos:

- El prensado uniaxial consiste en colocar el material en una matriz de prensado adecuada y ejercer una presión de varios cientos de bares en un lado (eje) del material. Esto permite obtener formas sencillas, como placas o discos.

- El prensado isostático consiste en colocar el polvo en un recipiente elástico (como una goma) y ejercer esta vez una presión hidrostática en todas las caras al mismo tiempo. Esta presión de 1800 a 2000 bares se ejerce a través de un líquido. Suelen obtenerse bloques paralelepipédicos que luego se cortan y mecanizan por control numérico: es el mecanizado en bruto.

- La extrusión se utiliza para producir tubos, varillas, vainas, capilares, etc., a partir de matrices adecuadas. El material se empuja a través de una matriz adecuada con un tornillo sin fin.

- El moldeo por inyección, también conocido como CIM (Ceramic Injection Molding), consiste en mezclar polvo cerámico con un material plástico e inyectarlo en un molde. El material plástico se elimina durante la fase de desmoldeo.

- A continuación viene la etapa de sinterización a alta temperatura. Esta etapa de tratamiento térmico es la que permitirá obtener el producto final deseado, con sus propiedades y dimensiones definitivas. Esta etapa consiste en calentar el material en un horno a una temperatura superior a 1700°C, pero inferior a la temperatura de fusión, durante varias decenas de horas. Durante este tiempo, su microestructura evolucionará: los granos de cerámica se soldarán por difusión sólida; el material se volverá más denso. La porosidad se reducirá a cero. Por lo tanto, la pieza disminuirá de tamaño hasta un 50% en volumen en función de la cerámica utilizada.

- La última etapa es la de esmerilado y acabado. Efectivamente, la reducción de tamaño durante la sinterización está controlada, y los moldes se fabrican teniendo esto en cuenta, pero a veces es necesario hacer un acabado o pulido final para conseguir la precisión y el acabado superficial que exigen nuestros clientes en los productos cerámicos técnicos.

Todos estos pasos, de principio a fin, llevan entre 12 y 14 semanas.

¿Cuáles son las propiedades de nuestros materiales?

Nuestros materiales cerámicos ofrecen una gran variedad de características: por ejemplo, notables propiedades térmicas, mecánicas o eléctricas que los convierten en cerámicas de alto rendimiento.

La mayoría de los materiales pueden soportar temperaturas muy elevadas, superiores a 1.000 °C (hasta 1.950 °C en el caso de la alúmina, por ejemplo). Otros, como el carburo de silicio, se utilizan por su gran resistencia al choque térmico. Estas cerámicas técnicas suelen ofrecer una gran estabilidad dimensional, incluso a altas temperaturas. Además, estas cerámicas son químicamente inertes. En particular, la circonia no reacciona en absoluto con los productos con los que entra en contacto.

Nuestros materiales cerámicos también son especialmente resistentes al desgaste y la corrosión. El carburo de silicio resiste muy bien la abrasión mecánica, lo que permite fabricar piezas con una larga vida útil. Algunos son muy buenos aislantes térmicos (como el MACOR®), mientras que otros, como la alúmina y el carburo de silicio, son conductores térmicos. Esto permite encontrar materiales adecuados para realizar mediciones rápidas de temperatura o, por el contrario, para aislar eficazmente dos medios con una gran diferencia de temperatura.

Las cerámicas también son excelentes aislantes eléctricos. En concreto, la conducción eléctrica del óxido de aluminio es tan baja como la de los materiales plásticos. Esto lo convierte en un aislante eléctrico ideal para aplicaciones de alta temperatura. Por último, una propiedad importante de los materiales es su maquinabilidad. En particular, MACOR® es una vitrocerámica muy mecanizable: es un material ideal para el mecanizado de piezas con geometrías complejas con herramientas convencionales.

¿En qué aplicaciones pueden utilizarse los materiales cerámicos?

Nuestros materiales cerámicos, gracias a sus propiedades, pueden utilizarse en aplicaciones de alto rendimiento. Se utilizan en las industrias aeroespacial, de artículos de lujo, médica, de defensa, alimentaria, farmacéutica, química, automovilística, del plástico y metalúrgica. También suelen emplearse en electrónica por sus propiedades semiconductoras.

En el sector del lujo, la zirconia es especialmente apreciada por su maquinabilidad, inercia química y resistencia al desgaste. La cerámica y la vitrocerámica se utilizan generalmente en joyería y relojería.

En la industria de defensa, los materiales cerámicos son conocidos por su dureza, ligereza, resistencia mecánica y propiedades de aislamiento eléctrico. Se utilizan sobre todo para fabricar protecciones balísticas ligeras.

En aeronáutica y aeroespacial, los materiales cerámicos se utilizan porque son mucho más adecuados que los metales y los plásticos. Son excelentes aislantes eléctricos, incluso a altas temperaturas y presiones. Las cerámicas industriales son resistentes al desgaste y químicamente inertes. Por eso son ideales para fabricar piezas como iniciadores pirotécnicos, giroscopios, acelerómetros o bujías.