Le matériau MACOR® et ses utilisations

Le MACOR® est un matériau vitrocéramique. Ses nombreuses propriétés en font un matériau de choix pour de nombreux domaines d’applications, que soit dans l’industrie, la recherche … Un de ses principaux atouts est son usinabilité hors du commun qui lui permet de prendre des formes et des géométries très complexes. En plus de cette usinabilité semblable à celle d’un métal tendre, le MACOR® offre les avantages d’une céramique technique et la polyvalence d’un polymère haute performance.

Les propriétés du MACOR®

Le MACOR® peut être une alternative efficace aux céramiques techniques Kyocera DEGUSSIT en alumine lorsque les conditions sont moins exigeantes en matière de hautes températures et/ou de résistance mécanique par exemple. Le MACOR® bénéficie d’une combinaison unique de propriétés. Ce matériau inodore et blanc a un coefficient de dilatation semblable à ceux de la plupart des métaux et verres de scellages. Sa porosité est nulle. Il est stable jusqu’à 800 °C (en continu), voire 1000 °C (en pointe). Même à des températures aussi élevées, contrairement aux matériaux ductiles, il ne se déforme pas. Il bénéficie aussi de cette stabilité dimensionnelle et de microstructure face aux radiations.

Le MACOR® est un excellent isolant électrique, même à des températures très élevées. Sa conductivité électrique est très basse, au même titre que celle d’un matériau plastique par exemple. Ces propriétés isolantes en font un excellent choix pour les applications à hautes tensions.

Une des particularités les plus importantes de ce matériau est son usinabilité. En effet, grâce à sa composition (55 % de fluorophlogopite (Mica) & de 45 % de verre borosilicate), il a une excellente résistance à l’usinage, même très serré. Son usinabilité remarquable permet d’obtenir des dimensions de +/- 0,013 mm, un poli de 0,013 μm et des finitions de surfaces inférieures à 0,5 μm.

Présentation du MACOR® : Brochure vitrocéramique usinable

| Matériau | MACOR® |

| Microstructure | |

| Composition (en poids) | 55 % mica + 45 % borosilicate |

| Densité | 2,52 |

| Porosité ouverte (%) | 0 |

| Propriétés mécaniques | |

| Résistance à la compression (MPa) | 345 |

| Module d'élasticité (GPa) | 66,9 |

| Propriétés thermiques | |

| Température maximale d'utilisation (°C) | 1000 |

| Chaleur spécifique (J/Kg.K) | 790 |

| Conductivité thermique à 100 °C (W/m.K) | 1,46 |

| Coefficient de dilatation (10-6/K) | 12,3 |

| Propriétés électriques | |

| Résistance à 20°C (ohm.cm) | 1017 |

| Rigidité électrique (kVeff/mm) | 45 |

Le MACOR®, une céramique facilement usinable

L’usinage correspond aux étapes nécessaires dans les procédés de fabrication pour passer d’un matériau brut à des pièces finies faites de ce matériau. Afin d’assurer un bon usinage, il faut être attentif au choix de la vitesse de coupes et du fluide de refroidissement utilisé. L’usinage du MACOR® est reconnu pour sa simplicité puisqu’il fait appel à des outillages usuels. En effet, bien que des outils en carbure permettent de meilleurs résultats, il est possible d’usiner le MACOR® avec des outils en acier. Une huile de coupe soluble dans l’eau (adaptée à l’usinage des verres et des céramiques) sera idéale.

Par ailleurs, pour les rectifications, des meules diamantées en alumine ou en carbure de silicium sont parfaitement adéquates. Concernant le polissage, le plus efficace pour atteindre un poli de 0,013 μm est d’entamer le processus avec une meule en acier et une poudre abrasive de silicium P400 et de le finir avec une meule en feutre et une poudre abrasive d’alumine. Pour un bon sciage, il faut utiliser une lame dentée au carbure avec une vitesse de défilement d’environ 0,5 m/s. On peut aussi utiliser des disques à tronçonner en carbure de silicium ou diamantés. Enfin, il est conseillé de tarauder dans une seule direction, en arrosant constamment afin d’éviter des boues d’usinage et éraillements.

L’usinage du MACOR® présente donc de nombreux avantages. Malgré la simplicité des outils utilisés, on peut obtenir des pièces à géométries très complexes. De plus, aucune recuisson ni aucun traitement thermique n’est nécessaire après l’usinage, ce qui permet de diminuer le temps de fabrication des pièces. Cette réduction du temps de production et la possibilité d’utiliser des outils conventionnels assurent la rentabilité du matériau.

Les domaines d’application du MACOR®

Le matériau céramique usinable MACOR® est utilisé dans de très nombreux domaines. Il sert notamment dans les secteurs de la chimie, de l’automobile, de l’armement, des technologies lasers et bien d’autres. Ses propriétés se montrent utiles dans l’aérospatiale et l’aéronautique (son étanchéité est idéale pour fabriquer des joints sur certaines sondes ou des anneaux de retenue par exemple). On l’utilise souvent dans les milieux ultra-vides ou sous vide constant (en tant qu’isolant ou que support de bobine). Il sert également dans le domaine médical puisqu’il s’agit d’un matériau inerte. Il est régulièrement employé dans le nucléaire puisqu’il est résistant aux radiations. Son excellente résistance et sa stabilité dimensionnelle face aux radiations nucléaires font que l’on peut facilement l’utiliser en tant que référence dimensionnelle dans ce domaine. Sa résistance aux hautes températures lui permet aussi d’être utilisé dans les fours servant pour les traitements thermiques.

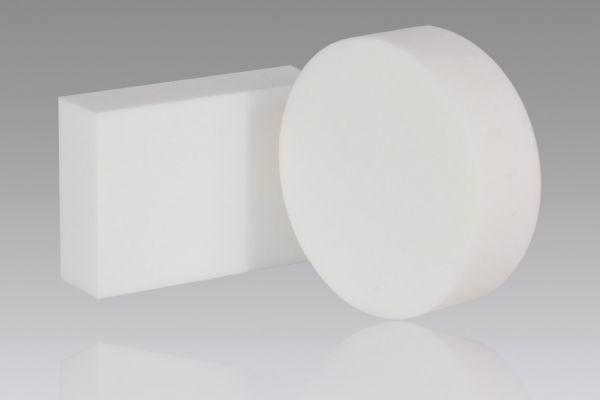

Les produits réalisés en MACOR®

Umicore est un distributeur MACOR®. Des semi-produits sont proposés afin de permettre à nos clients de profiter eux-mêmes de l’usinabilité d’exception de ce matériau. Nous proposons des plaques brutes avec pour dimensions 317 x 317 x 54 mm), des barreaux (de 76 mm de diamètre, et de 311 mm de longueur), des réglettes, des bâtonnets… Les clients ont cependant aussi la possibilité de demander des pièces aux géométries bien plus complexes (avec des possibilités presque infinies grâce aux propriétés du MACOR®). Dans ces cas, l’usinage sur plan et la finition des pièces seront réalisés par une entreprise partenaire spécialisée dans ce secteur.