Materiais cerâmicos

Os materiais cerâmicos que oferecemos são utilizados pelas suas propriedades térmicas, eléctricas e mecânicas que lhes permitem ser utilizados em aplicações de elevado desempenho e, por conseguinte, muito exigentes. Os nossos materiais cerâmicos incluem a alumina, a zircónia, a mulita, o carboneto de silício, o nitreto de silício e o MACOR®. São utilizados, por exemplo, nas indústrias aeroespacial, médica, eletrónica, petroquímica, de luxo, de defesa e aeroespacial. Cada material está disponível numa gama de pureza, porosidade, etc., o que permite adaptar-se a estes sectores de atividade.

Quais são os diferentes materiais cerâmicos que oferecemos?

Oferecemos produtos de alumina. Dependendo do produto, estão disponíveis diferentes tipos de alumina. Encontrará alumina com 99,7% de pureza, como a Kyocera DEGUSSIT AL23, F99.7 ou F99.7hf. Oferecemos também a alumina DEGUSSIT AL24, ligeiramente porosa e particularmente resistente à fluência (mais de 99,5% de pureza), a alumina porosa DEGUSSIT AL25, a mais resistente ao choque térmico, ou a alumina FZT (ZTA), reforçada com grãos de zircónio. Por fim, na nossa gama de ferramentas de superacabamento, encontrará alumina dopada com óxido de crómio (alumina rubi): DEGUSSIT DD57.

Para os produtos de zircónio Kyocera, oferecemos zircónio parcialmente estabilizado com óxido de ítrio (3Y-TZP, DEGUSSIT FZY), óxido de magnésio ou magnésia (FZM (Mg-PSZ) ou DEGUSSIT ZR25). Também dispomos de zircónio totalmente estabilizado (com óxido de ítrio) na forma cúbica: 8Y-FSZ, para temperaturas muito elevadas.

Também oferecemos produtos feitos de carboneto de silício sinterizado denso da Kyocera (SSiC) ou SiC-R poroso (recristalizado). Da mesma forma, os nossos produtos de mulita podem ser mulita densa (C610) ou mulita porosa (C530).

Por fim, dispomos igualmente de gamas de produtos em nitreto de silício StarCeram® N 7000, 3000 e 8000 (Si3N4) e de vitrocerâmicas maquináveis MACOR®.

Como são fabricadas as peças cerâmicas?

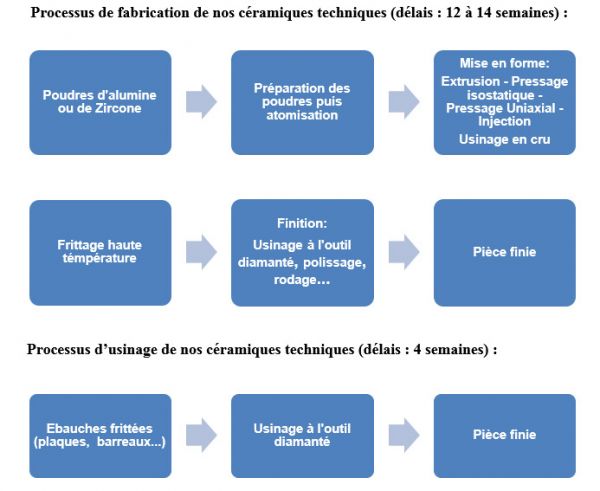

As peças cerâmicas, quer sejam de alumina ou de zircónio, têm processos de fabrico idênticos.

- O processo de fabrico começa com a seleção de um pó de alumina ou zircónio puro e de alta qualidade, que é a fase mais importante para a qualidade final da cerâmica. Utilizamos um pó de granulometria controlada e de qualidade superior, que é atomizado. Esta fase de atomização garante produtos homogéneos e uma cerâmica industrial de alta qualidade.

- A segunda etapa diz respeito à moldagem da matéria-prima. Em função das necessidades, utilizamos diferentes processos.

- A prensagem uniaxial consiste em colocar o material num molde de prensagem adequado e exercer uma pressão de várias centenas de barras num dos lados (eixo) do material. Este processo permite obter formas simples, como placas ou discos.

- A prensagem isostática consiste em colocar o pó num recipiente elástico (por exemplo, uma borracha) e, desta vez, exercer uma pressão hidrostática em todos os lados ao mesmo tempo. Esta pressão de 1800 a 2000 bar é exercida através de um líquido. O resultado é geralmente blocos paralelepipédicos que são depois cortados e maquinados por controlo numérico: é a maquinagem em bruto.

-

A extrusão é utilizada para produzir tubos, varetas, bainhas, capilares, etc., a partir de matrizes adequadas. O material é empurrado através de um molde adequado com um parafuso sem fim.

-

A moldagem por injeção, também conhecida como CIM (Ceramic Injection Molding), consiste na mistura de pó cerâmico com um material plástico, sendo depois injetado num molde. O material plástico é removido durante a fase de desbaste.

3. Segue-se a fase de sinterização a alta temperatura. Esta fase de tratamento térmico é a que permitirá obter o produto final desejado, com as suas propriedades e dimensões finais. Esta fase consiste em aquecer o material num forno a uma temperatura superior a 1700°C, mas inferior à temperatura de fusão, durante várias dezenas de horas. Durante este tempo, a sua microestrutura evoluirá: os grãos cerâmicos soldar-se-ão por difusão sólida; o material tornar-se-á mais denso. A porosidade será reduzida a zero. A peça diminuirá, portanto, de tamanho até 50% em volume, consoante a cerâmica utilizada.

4. A última fase é a fase de retificação e acabamento. De facto, a redução de tamanho durante a sinterização é controlada e os moldes são fabricados tendo isso em conta, mas por vezes é necessário fazer um acabamento final ou polimento para alcançar a precisão e o acabamento de superfície exigidos pelos nossos clientes em produtos de cerâmica técnica.

Todas estas etapas, do início ao fim, demoram 12-14 semanas.

Quais são as propriedades dos nossos materiais?

Os nossos materiais cerâmicos oferecem uma variedade de características: por exemplo, propriedades térmicas, mecânicas ou eléctricas notáveis que os tornam cerâmicos de alto desempenho.

A maioria dos materiais pode suportar temperaturas muito elevadas, superiores a 1000 °C (até 1950 °C para a alumina, por exemplo). Outros, como o carboneto de silício, são utilizados pela sua elevada resistência ao choque térmico. Estas cerâmicas técnicas oferecem geralmente uma estabilidade dimensional muito boa, mesmo a altas temperaturas. Para além disso, estas cerâmicas são quimicamente inertes. A zircónia, em particular, não reage de forma alguma com os produtos com os quais entra em contacto.

Os nossos materiais cerâmicos são também particularmente resistentes ao desgaste e à corrosão. O carboneto de silício resiste muito bem à abrasão mecânica, o que permite produzir peças com uma longa vida útil. Alguns são muito bons isoladores térmicos (como o MACOR®), enquanto outros, como a alumina e o carboneto de silício, são condutores térmicos. Isto torna possível encontrar materiais adequados para efetuar medições rápidas de temperatura ou, pelo contrário, para isolar eficazmente dois meios com uma grande diferença de temperatura.

As cerâmicas são também excelentes isolantes eléctricos. Em particular, a condução eléctrica do óxido de alumínio é tão baixa como a dos materiais plásticos. Isto torna-o um isolante elétrico ideal para aplicações a altas temperaturas. Finalmente, uma propriedade importante dos materiais é a sua maquinabilidade. MACOR®, em particular, é uma vitrocerâmica muito maquinável: é um material ideal para maquinar peças com geometrias complexas com ferramentas convencionais.

Em que aplicações podem ser utilizados os materiais cerâmicos?

Os nossos materiais cerâmicos, graças às suas propriedades, podem ser utilizados em aplicações de elevado desempenho. São utilizados nas indústrias aeroespacial, de artigos de luxo, médica, de defesa, alimentar, farmacêutica, química, automóvel, de plásticos e metalúrgica. Também são frequentemente utilizados na eletrónica devido às suas propriedades semicondutoras.

No sector do luxo, o zircónio é particularmente apreciado pela sua maquinabilidade, inércia química e resistência ao desgaste. A cerâmica e a vitrocerâmica são geralmente utilizadas na joalharia e nos relógios.

Na indústria da defesa, os materiais cerâmicos são conhecidos pela sua dureza, leveza, resistência mecânica e propriedades de isolamento elétrico. São utilizados, nomeadamente, para fabricar protecções balísticas ligeiras.

Na aeronáutica e na indústria aeroespacial, os materiais cerâmicos são utilizados porque são muito mais adequados do que os metais e os plásticos. São excelentes isolantes eléctricos, mesmo a altas temperaturas e pressões. As cerâmicas industriais são resistentes ao desgaste e quimicamente inertes. Isto torna-os ideais para o fabrico de peças como iniciadores pirotécnicos, giroscópios, acelerómetros ou velas de ignição.